一流のデザイナーになるためには、一流のデザインを沢山見ること。一流のデザインを沢山見ていれば、一流の基準を自分の中に持つことができる。

お名前は失念したが、ある女流書家が「目より手が遅い」と言っておられた。

子供の頃から書道をやって来たので、良いお手本は山ほど見ている。しかし手本をまねようとする自分の手は、目ほどは速く熟練しない。いつも、自分には才能がないと思っていたそうだ。しかし、お手本と自分の書のギャップを埋めるために努力したから、今一流と呼ばれている。

お手本を持っていない人は、成長出来ない。

手本により「眼力」を養う。眼力によって認識する自己基準と現状ギャップを埋める努力により「手腕」を磨く事で成長出来る。

他人のデザインや、書を沢山見ていても、悪い点にばかり目が行く人は、評論家にはなれるかもしれないが、一流のデザイナーや書家にはなれない。一流になる人は、他人の作品に良い点を見出すことができる人だろう。

悪い点ばかり目につく人は「自己基準」を成長出来ないのだろう。

私の仕事も同様だと思う。

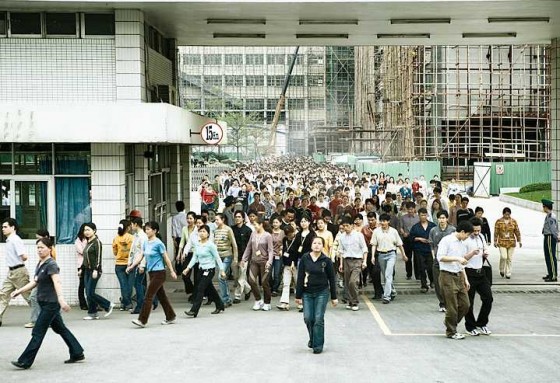

業種を越えて、色々な工場を見ている。製品設計エンジニアだった頃からいろいろな業種の工場現場を30年近く見て来た。そのため多くの引き出しが自分の中に蓄積出来た。これは自分で意図して作り上げたキャリアではない。たまたまそうなっただけだ。いつも思うが自分の人生は、本当についていると感じる。

普通に会社経営をしていると、こういう経験を積むのは難しいだろう。

しかし経営者には、沢山の従業員と接するチャンスがある。沢山の優秀な人間とそうでもない人間を見続けることができる。優秀・普通を分ける基準や、原因を多くの事例から抽出出来る。

人材育成に関して、実験と検証が出来るのは実際にたくさんの人を雇用して経営をしている人だ。

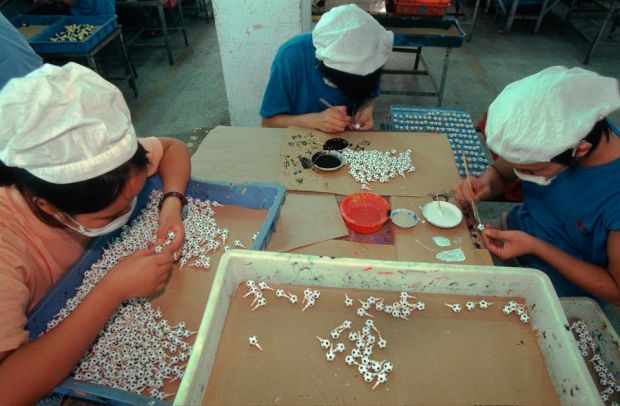

私は、独立して最初の顧客(台資企業)で1年半専属で仕事をした。

この期間に人材マネジメントの多くを学んだ。しかし台湾人から見ると、日本人は中国人の民族性を理解していない様に見えるらしく(笑)人事制度に関わる様な提案は、スルーされた。

それでも現場で、人材育成の方法について仮説検証を繰り返す事が出来た。

そうして出来た「基準」を元に、多くの経営者の考え方を聞いたり、手法を見るたびに基準が成長する。しかし目は肥えても、腕は肥えない(苦笑)実際に多くの従業員を雇用されている経営者の方が、仮説検証が出来、成果に結びつけることがしやすいはずだ。

そういう志の高い経営者の方々と、仕事で相互成長する機会がある。

お客様を支援することにより、お客様が経営者として成長する。その過程で自分自身も成長出来る。

本当に有り難い職業だと思っている。

このコラムは、2013年12月2日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第338号に掲載した記事です。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】

-624x414.jpg)