工程内不良率のデータをきちんと収集しているが、何のために収集しているのか不明という事例を良く見る。

工場全体の工程内不良率が毎日集計されており、翌日にはそのデータが出てくる。データは各ラインから上った生産ロット毎の工程内不良率をエクセルで集計している。ピボットテーブルまで使った高度な集計処理をしている。

しかし出てきたデータはただの数字の羅列で、ここからは何を言いたいのか、データを収集した意図が見えてこない。

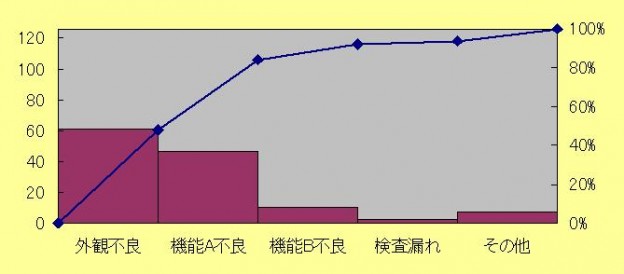

まずはデータを看える化する。

工程内不良率を折線グラフにするだけでも相当に違う。

更にこのデータから何をしたいのか、その意図に従ってデータを加工する。データを加工すると言ってもデータそのものを加工するわけではない。データの見せ方を加工するという意味だ。

工程内不良の発生要因によって層別をする。

例えば部材ロット、生産ライン別にデータを層別し、各要因の工程不良率に対する影響度を分散分析により評価する。

この分析により部材のロットが工程不良に与える影響が支配的であり、生産ラインの違いは誤差と判断できれば、工程内不良をp管理図でモニターしていれば、部材の品質改善に役立てる事ができる。

工程内不良を低減しようとして部材を全数検査した後生産投入した。しかし工程内不良率は上がってしまった。

この様な場合に、事前に工程内不良の支配的要因が何かを把握していなければ、部材の検査・選別方法が悪いのか、工程内不良の支配的要因が部材以外にあるのかを判断する事ができない。

品質管理には統計的手法が威力を発揮する。

中国語の良いテキストは見た事が無いが、日本語ならば良いテキストはある。

これは日系企業にとって有利な条件だと思う。あなたの工場でもこの優位性を活用してみてはいかがだろうか。

このコラムは、2009年7月27日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第108号に掲載した記事です。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】