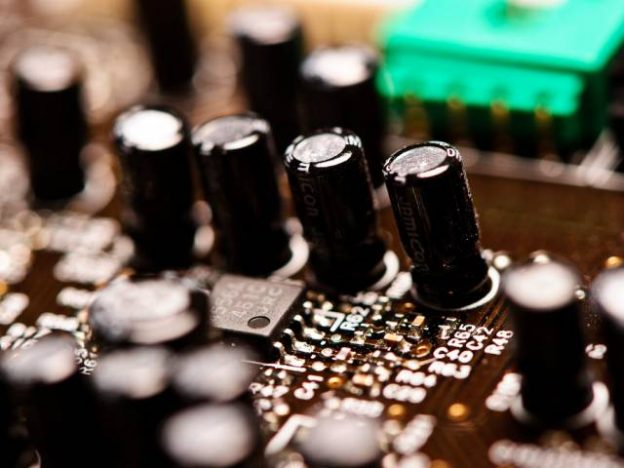

先日オフィスでプリント基板の品質問題に関するご相談を受けた.

プリント基板に電子部品を実装し半田付けをした後に,プリント基板のところどころが白化してしまうという不具合が発生し,どう対策すればよいかと言うご相談だった.

このような不具合現象は,一般に「ミーズリング」「クレイジング」「ボイド」「デラミネーション」と呼ばれている.積層プリント基板の内部に剥離や気泡が発生するために,外観上白化した様に見える.

積層プリント基板は,回路パターンを形成する配線板の間に.プリプレーグと呼ばれる絶縁樹脂をサンドイッチして熱硬化させて作る.プリプレーグはガラス繊維に半硬化樹脂を浸み込ませたシート状になっている.

例えるならば,プリプレーグは生八橋のようなものだ.硬い八橋で生八橋を挟んでもう一度焼くと言うイメージだ.

ミーズリング,クレイジング,ボイド,デラミネーションはプリプレーグ部分に剥離,気泡,空洞が出来てしまう現象だ.

その原因は

- プリント基板積層後にプリント基板が吸湿し,その水分が半田槽による加熱で膨張する.

- 積層時のプリプレーグ硬化が不十分のため,半田槽の過熱により後硬化する.

- プリプレーグの保管状態が悪いため,吸湿しその水分が加熱により膨張する.

などが考えられる.

最後の3.が原因の場合,メーカで積層プリント基板が出来上がった時点で白化不良が発生しているはずだ.

メーカにおける材料・完成品管理,積層工程以降で吸湿しないかなどを確認する.自社での保管条件を確認する.などにより原因を特定し対策を立てなければならない.

納入直後のもの,自社で保管後のものを同一条件で半田槽に流して比較する.

白化不良する場所に偏りがないか調べる.

など現場・現物で確認をすればよいだろう.

プリント基板をベーキング(高温放置)すれば,改善するかもしれない.

しかしベーキングは銅パターン酸化のリスクがある.銅パターンが酸化すれば、半田付け不良が多発する.

ベーキングは真の原因をつぶさずに対処療法をするだけだ.一時的に改善しても,根本原因に対策ができていないので再発の可能性が高い.

このコラムは、2011年3月14日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第196号に掲載した記事に加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】