ウィスカー(ホイスカという言い方もあるが,本稿ではウィスカーと表記する)というのは,髭状に成長した単結晶のことを言う.錫ウィスカーによる短絡不良現象は,1940年代から知られている.錫めっきの表面から錫ウィスカーが髭状に成長し,回路を短絡するという不良である.この不良現象は,製造工程では発見できず,市場にて稼働中に発生する.いわゆる信頼性不良である.

ウィスカーの発生メカニズムは機械的残留応力によるものといわれている.しかしそのほかの要因も複雑に絡み合っており,加速試験の条件など模索状態といってよいだろう.(一般には,-40℃-90℃の温度サイクル試験が用いられている)

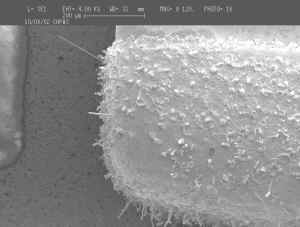

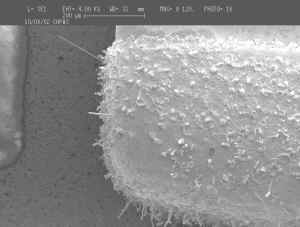

昔観察された錫ウィスカーは,ICの錫めっきリードに発生した.図1に示すようにICリードの肩の部分からウィスカーが発生する.この部分は曲げ加工が入っており,錫めっきへの残留応力により,錫ウィスカーが発生したと考えられている.

図1 ICリードからの錫ウィスカー

図1 ICリードからの錫ウィスカー

金属端子に半田付け性を良くする為に錫めっきをした製品なども同様な錫ウィスカーが発生する可能性がある.ただしめっき層に機械的な残留報力がなければ,錫ウィスカーは発生しない.従って曲げ加工などをめっき前に施しておけば安全だ.

あらかじめ,めっきされた錫めっき鋼板などを加工すると,同様に錫ウィスカーが発生するが,めっき処理(光沢有り・無しなど)によって変わる.光沢錫めっきの方が錫ウィスカーが発生しやすいといわれている.

また錫に鉛を添加したものをめっきすると,錫ウィスカーは発生しない.従って有鉛半田めっきのリードでは錫ウィスカーの問題は発生しない.

環境問題により,鉛の使用が禁止されて以来,再び錫ウィスカーの問題が発生している.同時に回路の高集積化により,部品の間隔が狭くなっており不良の健在化も上がっている.RoHS施行の直前に,鉛フリー錫めっきの使用を禁止するセットメーカが出てきたり,かなり混乱した.

最近では,積層セラミックチップコンデンサーの端子部分の錫ウィスカー発生が問題となった.図2はNASAのホームページに公開されている積層セラミックチップコンデンサーの電極部分に発生した錫ウィスカーの写真である.

図2 チップコンデンサーの錫ウィスカー

図2 チップコンデンサーの錫ウィスカー

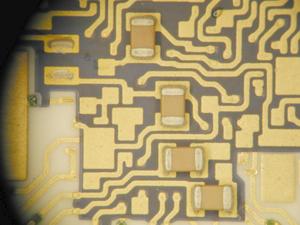

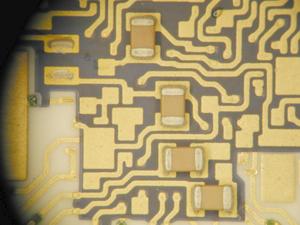

このチップコンデンサーは,図3のような回路基板に実装されており,回路パターンへの接合は導電性エポキシ接着剤を使用している.このため半田付け作業による,錫めっき部分の残留応力開放が行われなかったものと考えられる.

図3 チップコンデンサの実装状況

図3 チップコンデンサの実装状況

宇宙空間で使用する場合は,ウィスカーが他の電位と接触していなくても,プラズマ放電が発生しショートする場合がある.

このように同様の信頼性問題であっても,時を隔てて再度問題となることがままある.

過去の事例を,過去のモノと片付けておかず,しばしば見直すことも必要だ.