【ソウル=小倉健太郎】サムスン電子は2日、8月19日に発売したスマートフォン(スマホ)の最新製品「ギャラクシーノート7」で、販売済みのほぼ全量にあたる250万台を米国や韓国など10カ国・地域で回収すると発表した。日本では発売していない。消費者から充電時に出火したなどといった連絡を受けて調査したところ、一部の電池に異常が判明した。10カ国・地域では当面販売も中止するため、業績への影響は避けられない。

(以下略)全文

(日本経済新聞電子版より)

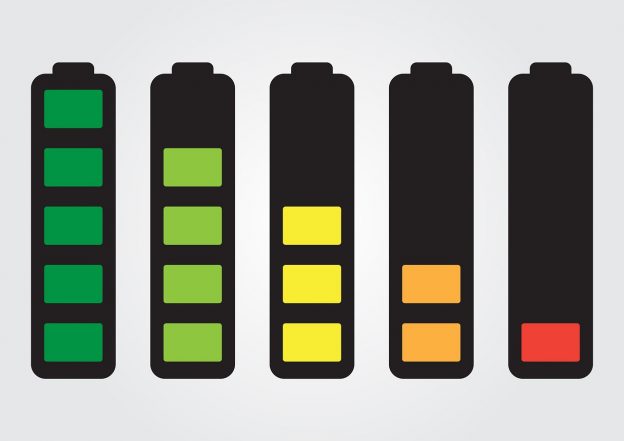

以前、メルマガでボーイング787のリチウムイオン電池発火事故に関してコラムを書かせていただいた。当時運行再開を目指してとった対策は、リチウムイオン電池セルの異常発熱の原因を特定しないまま、「リチウムイオン電池の冗長化」だった。

サムスンのギャラクシー発火事故では、リチウムイオン電池の製造過程による不良により、電池内部で正極と負極が短絡し発熱発火したという結論になっている。

サムソンの発表によると、

- バッテリー内部でセルの極端子が押される。

- 絶縁テープが乾燥する過程で一部収縮する。

- バッテリーを包むパウチパックは電池を巻くことになっているが、いくつかが一部弱い部分側に上がっている現象が発見された。

製造時に1と2の不具合がある製品、3の不具合がある製品で、電極間の短絡が発生し発熱発火する、という事だ。

電池の構造も製造工程も分からないので、この説明の意味が理解出来ないが、本来内部構造以外にも電極間短絡を引き起こす原因があるはずだ。

それらに対して、どう検証し、今回の原因から外したのかをキチンと説明するべきだろう。(新聞記事にそこまで要求するのはムリがあるが、社内もしくは顧客に提出する不良解析レポートは、そのようなロジックで書くべきだ)

設計時の問題。

材料の問題。

製造過程の問題。

運用中の問題。

という様に、もれなくだぶりなく問題を列挙し、一つずつ検証する。

B787機の事故の真因は後の情報で「過充電」であった疑いがもたれている。

電池側の冗長化で耐発熱性能を上げるよりは、電源側に過充電防止の冗長性を持たせる方が、よほど効果的であり安価に対策出来たはずだ。

サムソンの事例が今後どのような展開になるのかはまだ不明だが、少なくともB787の事例は、中途半端な解析(もしくは政治的決着)による対策は有効とはいえない、という教訓を与えてくれた様に思う。

このコラムは、2016年9月5日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第492号に掲載した記事に加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】