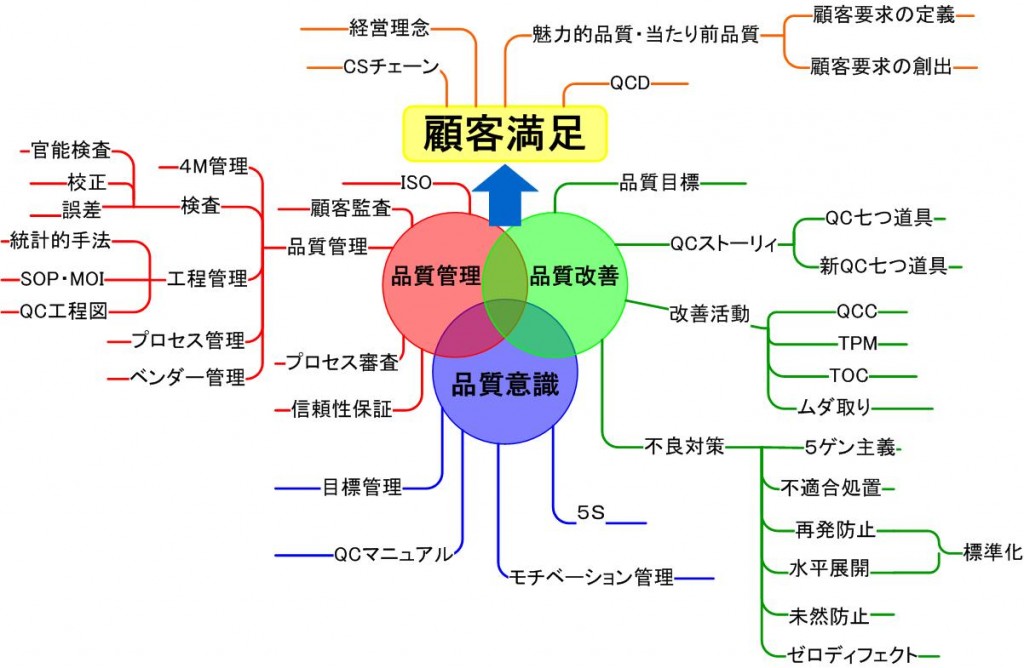

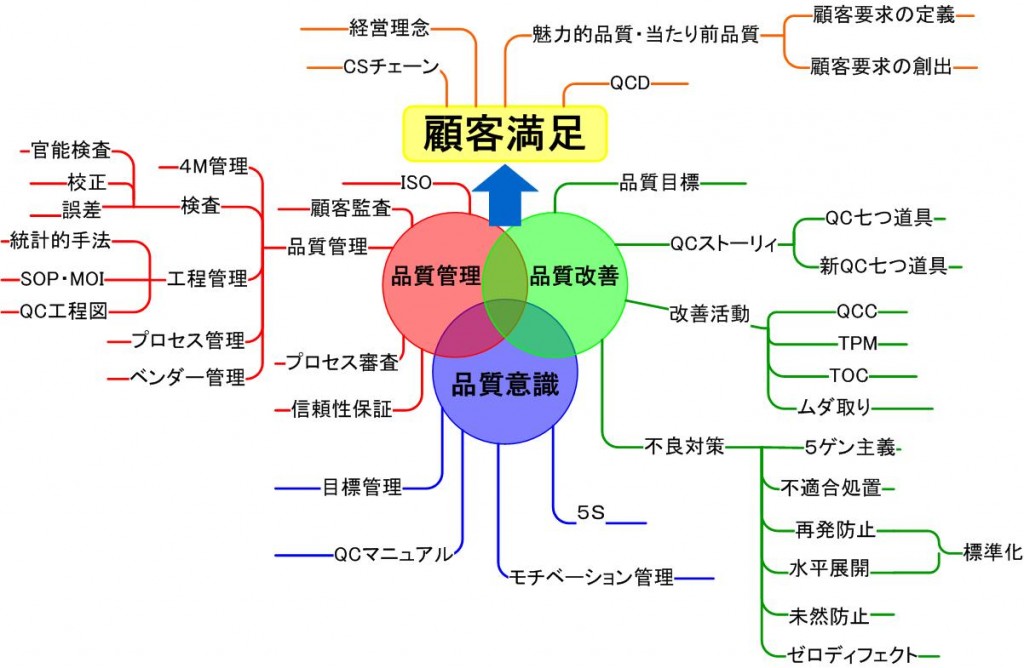

品質保証とは、顧客満足を得るために「品質管理」と「品質改善」の両輪を回すことです。

そしてこの両輪が調和を持って回転するために、従業員全員の「品質意識」(クオリティマインド)が必要です。

品質道場では、品質部門の指導者、リーダの育成を目的として、定期的に開催しています。頭で覚えるだけではなく、稽古によって鍛える事を主眼とし、「道場」と言う名前を付けました。

品質道場では、下の図の課題を実践・研修します。(クリックすると大きくなります)

品質道場のテーマ

品質道場のテーマ

��

出前品質道場

出前品質道場

2010年から始めた品質道場は第十期はコロナの影響で開催できませんでした。

定例開催の公開型研修であるため、必要な内容を適時に学べない、というご不満の声をいただいております。

また品質部門だけではなく、全社全部門のリーダの品質管理、品質改善、品質意識のレベルアップを図りたい、とお考えの経営者様から企業内での品質道場開催をご依頼いただいています。

そこで第十一期公開研修型品質道場を中止とし、御社工場に出向いて研修する出前品質道場に一本化することにしました。

御社に必要な内容を選択いただき、御社のご都合の良い日程で受講いただけます。

研修前打ち合わせにより、御社固有の現場事例による演習課題を作ることで、より理解しやすく、実践に結びつきやすい研修が可能となります。

品質道場に関するご相談、お問い合わせはこちらから

品質道場に関するお問い合わせ

お客様の声

お客様の声

H様(日本人経営者)

林さんのメールを拝読すると希望が湧いてきます。

今回受講を計画している者は工場での現場経験もなく品質保証など全く無知ですが、色々人生経験をした良き青年です。現在は新工場立上までの間知合いの工場で1年を目途に下働きからはじめたばかりです。

彼には将来指導者として自分の夢を達成できるスキルを分野問わず吸収してほしいと考えています。その為には品質に対する拘りが重要と考えます。

(注)こちらの経営者様には、品質部門の中国人幹部候補生を品質道場に派遣いただきました。

Z様(中国人現場幹部)

今日研修を受けたQC七つ道具を、現場で活用したい。

会社に戻ったらリーダに教育をし、水平展開を計ります。

Z様(中国人現場リーダ)

研修を受け、会社に戻ったら以下の課題に取り組みます。

- グループで工程内の三つ不良に対してブレーンストーミングを活用して分析する、ブレーンストーミングで得られた言語データを親和図でグループ化にする、そして解決すべき問題の所在,形態を明らかにしていく.

- 系統図法で上に述べた問題点を対策、改善する

- 連関図法で不良の問題と原因が絡み合っている場合、図解する事により相互関係を表します。

- アローダイヤグラム法で工程内の各工程を検討直して 大事な工程を見つけて改善を行って余裕時間の浪費を減少する。

T様(日本人経営者)

私はもともと文科系ですが、会社に入れば素人。

従い、日商簿記を1ヶ月でパスしたり、目茶やってきました。

ある日、営業から工場に配置転換され、生産管理、品管とか最初は低いレベルから自分なりに積み上げてきました。

基本は、”数学”だと思います。これを知らないとすべてが発展しないです。

キモ=基本を何回も何十回も繰り返すことがいろんな意味で広がりをもってくると思います。

林さんのご指導の方法、共感がもてます。

(注)こちらの経営者様には、品証部門の中国人幹部を品質道場に派遣いただきました。

O様(中国人幹部)

以前勤めていた会社で、工程管理図を習いました。工程管理図は作れますが、意味が良く分からず本を買って読みましたが、それでも理解出来ませんでした。今日の研修を受けて、初めて工程管理図の意味が理解出来ました。

O様(日本人駐在員)

お世話になります。Oです。

先週の土曜日は、品質道場のセミナーに参加させていただきまして、誠にありがとうございました。

セミナーの内容に大変感動いたしました。

今後の駐在活動にも取り入れてまいりたいと思っております。

Y様(日本人駐在員)

先日の講義は仕事のやり方など、色々学ぶことが多くとても勉強になりました。

今後の仕事について自分なりに考えてやっていきます。

N様(日本人経営者)

品質意識の向上は、知識だけでは、全く意味がないですからね。

教えていただいた目標管理フォーマットを実際自分で行なってみてから、自分流に作ろうと思ってました。

社内で、どんどん広めるべきだと思いますので、自分も部下との面談の事で、失敗したな~と思った事があるので、是非、使っていこうと思います。

O様(日本人経営者)

ひじょうに貴重な時間を過ごすことができて、大変満足しています。

ありがとうございました。

初めて聞く単語が多く、授業中はついていくのに必死でしたが、その一方で、これからは、今まで感覚的になっていた私自身の思考にも科学的根拠を含ませるきっかけが作れそうで、復習にも力が入ります。

H様(日本人幹部)

先日「5Sとホウレンソウ」の品質道場に参加させて頂きましたHです。

「トップダウン」 + 「率先」で、お陰様でサンプルルームのゴミの問題はほぼ、解消致しました。

言うだけでは解決にならないと、実感した次第です。

L様(中国人幹部)

今日教わった手法を、OQC不良、顧客不良に応用して原因分析、対策(再発防止対策、水平展開、未然防止対策)に応用してみます。特に人為ミスの原因分析に応用が出来そうです。

D様(中国人幹部)

今日は、新しい管理概念を学びました。特に以下の点に付いて気付きがありました。指示・命令から自主性を尊重する。計画を立てて進捗を管理する。

今日学んだ事を管理、コミュニケーションに役立てたいと思います。

K様(日本人経営者)

弊社の品質強化月間では、たいへんお世話になり、誠に有難うございました。

強化月間終了後のアンケートでは、今後も勉強会を望む声が多く、

機会があれば受講させていきたいと思っています。

(注)K様には出前品質道場を開催していただきました。

I様(日本人経営幹部)

昨年研修して頂いた後、受講者から継続的に研修を実施して欲しいとの要望がかなり有りました。

QC手法習得まではまだまだ途上ですが、昨年の研修を契機に、品質意識向上が出てきており、「鉄は熱いうちに打て」で次回研修を画策しているところです。

(注)I様には出前品質道場を開催していただきました。

品質道場に関するご相談、お問い合わせはこちらから

品質道場に関するお問い合わせ