標準作業要領は決まっているが、標準作業指導法は決まっていない。

設備には取扱説明書があるが、個々の作業者には取扱説明書はない。

そのような現場で、監督職は毎日生産目標、品質目標を達成するよう仕事をしています。

ロボットや設備は、同じ操作をすれば同じ結果が返ってきます。

しかし人間には複雑な感情があるがゆえに、同じやり方で同じ結果は得られるとは限りません。

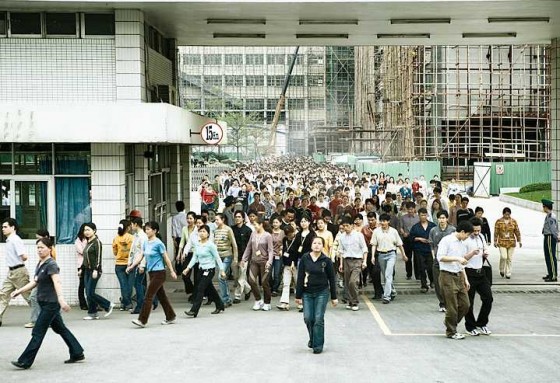

工程を細分化し、単純作業を人海戦術で行うモノ造りをしていた頃と比較すると、現場監督職に要求される能力は格段にレベルアップしています。

日本では、終戦後米国から導入されたTWI(企業内訓練)により、製造現場の監督職のレベルアップを図ってきました。それが戦後の焼け野原から、「モノ造りニッポン」と呼ばれるまでに成長する原動力だったと言ってよいでしょう。

TWI-JI(仕事の教え方)を導入することにより、作業者への指導方法が標準化し、誰が教えても、誰に教えても、いつ教えても同じ結果が得られるようになります。その結果作業のバラツキを抑え、品質、生産性のばらつきを抑えることができます。

TWI-JR(人の扱い方)を導入することにより、職場の人間関係が改善し、コミュニケーションが活発となり、職場環境が改善され、従業員のモチベーションが上がります。

弊社では、2015年よりTWI導入支援のサービスをご提供しています。

日本産業訓練協会の公認トレーナー(中国人)が、直接御社の中国人監督職にTWIの訓練をします。また中国の生産現場指導歴20年の現場改善コンサル(日本人)も生産現場でアドバイスを差し上げます。

- TWI導入キックオフ

- TWI-JI/TWI-JR10時間研修:2日間に分けて実施

- TWI-JI現場指導:1日

- フォロー:オンラインサポート(半年)

各社のTWI導入の成果発表会を開催します。

他社との交流で、推進メンバーのモチベーションアップを目的にしています。

第一期、第二期のTWI導入サポート企業様の成果発表会

・第一回TWI成果発表交流会

・第二回TWI成果発表交流会

成果発表交流会では、既にTWIを導入し成果を上げている先輩企業様、同時期にTWIを導入した仲間の企業様との交流で、TWI推進者のモチベーションが大いに盛り上がりました。

弊社のTWIサポート企業様は、交流会メンバーとして今後開催するTWI成果発表交流会にもご参加いただいています。

TWI導入サポートは、TWI-JI(仕事の教え方)コースとTWI-JR(人の扱い方)コースの2プログラムが有ります。

TWI導入サポート TWI-JIコース

TWI導入サポート TWI-JIコース

- 新人の作業ミスによる不良問題がしばしば発生する。

- 新人をラインに投入すると、生産量が下がってしまう

- 作業員の流動性が高く、新人の教育訓練の効率を上げたい。

- 多能工育成が課題になっている。

- 優秀な現場ライン長が離職すると生産が混乱してしまう。

このような問題や課題をお持ちの企業様に、TWI-JIの導入を提案いたします。

TWIとは(Training Within Industry)の略で、現場リーダの作業指導能力を高めるためのシステム的なアプローチの事を指します。

日本では戦後間もなく導入され、日本産業訓練協会が中心となり日本全国で指導をしています。弊社の日本産業訓練協会認定トレーナーが御社のTWI導入のお手伝いをさせていただきます。

TWI-JIについてはこちらもご参考にしてください。

「TWI-JI」仕事の教え方

詳細の日程は以下の通りです。

- 1日目(半日):弊社会議室(東莞市莞城区)

TWIの歴史

TWI導入の意義

TWI導入の目的

TWI導入成功のために考えるべき事

TWI-JI/TWI-JRの具体的内容

導入先行企業の事例

対象:経営者様

- 2日目(全日):お客様工場

TWIの沿革と紹介

監督者の意味と必要な五つ条件

不完全と正確の指導方法

四段階法

受講者実例の演習

作業分解の学習

受講者実例の演習

一日のまとめ

対象:作業員を直接指導する現場監督者

- 3日目(全日):お客様工場

2日目内容の復習

訓練予定表の学習

受講者実例の演習

受講者実例の演習

受講者指導方法の演習

特殊な指導方法

摘要と結論、受講者の感想

対象:作業員を直接指導する現場監督者

- 4日目(全日):お客様工場

監督者研修のフォロー

現場指導(課題の抽出)

対象:現場監督者

管理職、経営者様のご参観を推奨

- フォロー:オンラインサポート(半年)

- 2018年12月(予定):TWI成果発表交流会

(東莞にて開催します)

お問い合わせ、お申し込みは下のフォームからお願いいたします。

[contact-form-7 id=”1599″ title=”TWI導入サポート企業募集”]

送信後に「TWI導入サポート」と言う件名のメールが自動送信されます。万が一届かない場合は、迷惑メールフォルダーに入っていないか、登録したメールアドレスが正しいかご確認をお願いいたします。

TWI導入サポート JRコース

TWI導入サポート JRコース

現場では日々以下の様な問題が発生しています。

- 現場の作業員が、連絡せずに突然休んでしまう。

- 危険作業を注意しても、改めない。

- 気持ちにムラがあり、作業効率が安定しない。

- 上司や会社に対して反抗的な言動をとる。

経営者・経営幹部であるあなたが、直接作業者に指導する訳には行きません。

この様な現場の問題を解決しなければならないのは、現場の監督職です。

しかしこれらの問題は、一番管理が難しいと言われる、人を扱う問題です。

人は一人ひとり違っています。画一的な対応では解決出来ません。

しかもそれを現場の監督職が対応しなければならないのです。

対応を間違えば、作業員は辞めてしまう。最悪の場合ストライキに発展する事もありえるでしょう。

では現場の監督職の皆さんに、十分な教育が出来ているでしょうか?

「人の扱い方」をどう教育したら良いか?

相当ハードルが高い課題ではないでしょうか?

この様な課題はTWI-JR(人の扱い方)で解決することができます。

TWI-JRは人の扱い方を、四段階のステップに分解して教える手法です。

現場で発生する人に関わる問題を解決する。人との関係を良くするための基本心得を身につけ、問題の発生を未然に防ぐ。

現場の監督職の皆さんにこの様な能力を身につけていただくのがTWI-JRです。

日本産業訓練協会の公認トレーナ(中国人)が、2日間で御社の監督者にTWI-JR「人の扱い方」の技能を伝授します。

キックオフ後、サポート企業様個別にTWI-JR導入支援、監督者に対する研修を実施します。

各企業様での約半年の導入成果を発表する交流会を来年1月に開催いたします。

詳細の日程は以下の通りです。

- 1日目キックオフ(半日):弊社会議室(東莞市莞城区)

TWIの歴史

TWI導入の意義

TWI導入の目的

TWI導入成功のために考えるべき事

TWI-JI/TWI-JRの具体的内容

導入先行企業の事例

対象:経営者様

- 2日目(全日):お客様工場

TWIの沿革及びニーズの紹介

監督者の意味

監督者に必要な五つの条件

人の扱い方に関する監督者の問題

監督者の責任図

人との関係をよくするための基本心得

個人図

例、李明の問題、四段階法の紹介

問題の定義、発生の形態

カードの配布及び説明

四段階法及び四つの基本心得

事実をつかむ事例(第一段階):張強の問題

言い分や気持ちのつかみ方法

受講者の問題演習の要求及び説明

四段階法の復習、医者が患者を診断する場合

よく考えて決める事例(第二段階):古参者の問題

よく考えないの結果

受講者の演習1

2日目の纏め

- 3日目(全日):お客様工場

2日目の復習

第3,4段階の事例:女子監督者の問題

変更の影響

受講者の演習1

受講者の演習2

受講者の演習3

受講者の演習4

受講者演習のまとめ

受講者の感想

監督者と部下以外の人との関係

全体の纏め

- フォロー:オンラインサポート(半年)

- 2018年12月(予定):TWI成果発表交流会

(東莞にて開催します)

お問い合わせ、お申し込みは下のフォームからお願いいたします。

[contact-form-7 id=”1599″ title=”TWI導入サポート企業募集”]

送信後に「TWI導入サポート」と言う件名のメールが自動送信されます。万が一届かない場合は、迷惑メールフォルダーに入っていないか、登録したメールアドレスが正しいかご確認をお願いいたします。

.001-300x225.jpeg)