先週は「モノ造りのホコリ」について書いたが今週は「工場のホコリ」について考えてみたい。ホコリといっても先週のテーマは「誇り」だが今週は「埃」だ。

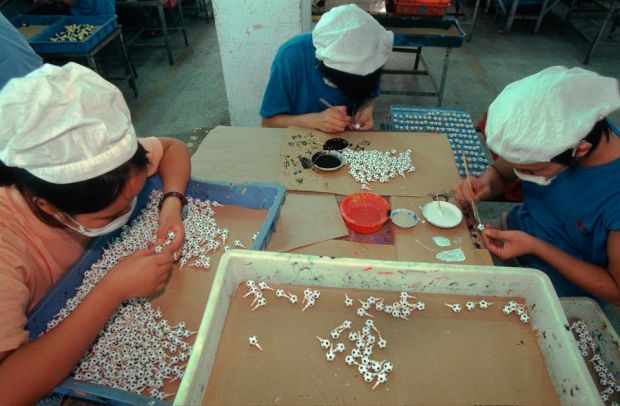

最近複数のお客様工場で「ホコリ」について取り組んでいる。印刷工程、組立工程などなど色々なところでホコリが悪さをする。たかがホコリされどホコリである。

随分昔になるがCRT(ブラウン管)ディスプレイの内部にある異物が原因で、「管内放電」という現象に悩まされた。CRT内部にある金属性異物とアノード電極(25kV)の間で放電が発生し、表示画面が一瞬ぱっとフラッシュアウトしてしまう。一瞬のことなのでめったに見る事はないが、工場の監視画面のようにユーザが四六時中画面を注視しているようなアプリケーションでは故障と勘違いされ、サービスコールが発生してしまう。

サービスマンが現場に行っても再現せず、原因不明となってしまう事が多い。最悪の場合CRT内部の放電電流が外部回路に流れ電子部品を破壊してしまう事もある。

ではこの異物はどこから来るかというと、CRT組み立て中のホコリ、CRT内部のシャドウマスクや電子銃のバリなどが原因となる。これをなくすためCRTの組立工程では叩いたりゆすったり洗浄したりということを繰り返していた。

CRTメーカの努力にもかかわらず僅かだが市場で発生してしまう事がある。我々セットメーカとしては最悪回路の破壊故障にならない様に放電電流が安全にリターンするように工夫・確認するしかない。

そこで故意に管内放電を起こさせ確認することになる。

YAGレーザのパルス光をCRT外部から電子銃に向かって照射し金属を溶かしてしまう。飛散した金属によりCRT内部の絶縁が一瞬劣化し管内放電が発生する。

システムに組み込んだ状態で、管内放電による破壊やそれによるノイズで誤動作をしないことを確認する。この実験の様子をサービスエンジニアにも公開し「管内放電」を理解してもらったりしていた。

このよう異物がどこから来ているかはっきりしているモノは比較的対策がたやすい。

しかし印刷工程に浮遊しているホコリが、素地表面や印刷表面に付着してしまうと厄介だ。静電気で吸着してしまう事が多く、なかなかホコリが除去できない。

ホコリによる不良は外観不良ばかりではなく機能不良となることも多い。例えばプリント基板ではホコリにより回路の断線やショートが発生しうる。

ホコリを除去するために洗ったり。拭いたり、エアブローをかけたりすることになるが、「拭く」「吹く」という作業は静電気を発生させやすい。エアブローをかけることにより帯電させかつ周りのホコリを巻き上げ吸着させることになる。

加工による付加価値という観点では、ホコリを除去する作業はなんら付加価値を生んでいない。従ってホコリを拭き取るよりは。ホコリを発生させない・付着させない努力が必要だ。

一般にホコリの発生源を特定できないと対策は困難となる。

また付着させないためには,材料を帯電させない工夫が必要だ。

このコラムは、2009年6月22日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第103号に掲載した記事を修正・加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】