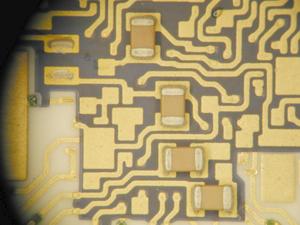

メールマガジン829号「失敗から学ぶ:列車の制御、新時代へ」で鉄道の自動運転システムをご紹介した。

「列車の制御、新時代へ」

その後間もなく自動運転の列車事故が発生した。

「逆走列車側に不具合か 「駅の合図は正常」 横浜の事故」(朝日新聞ディジタル)

記事によると「シーサイドライン」の車両が終着駅・新杉田駅で進行方向とは逆向きに走り出し、車止めに激突。乗客14人が重軽傷を負った。

その後の調査が以下のように報道されている。

運行制御装置側には問題が見つかっていない。

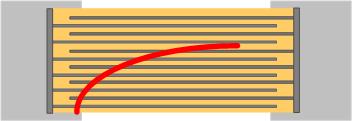

列車の電気系統の断線により方向転換の指示が伝わらず、逆走した。

新聞記事から判断すると、

駅側の制御装置と列車の制御装置間の通信には問題はなかった。

列車の制御装置と駆動機器間に断線があり、方向転換がなされず逆向きに走行。

「逆走、電気系統に断線 指示、伝わらず シーサイドライン」(朝日新聞ディジタル)

このようなシステムを設計する場合、中央制御装置と列車制御装置間の通信は司令/確認のプロトコルを入れるはずだ。例えて言うと、中央指令室の運行管理官と運転手の間で司令と確認が交わされるのと同様のやりとりが、中央と列車の制御装置間で行われているはずだ。

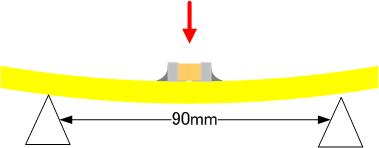

このプロトコルが成立しない場合(中央から走行方向切り替えの指示に対して確認の応答がない)安全側に動作するように設計する。

同様に制御装置と運行機器間でも双方向のやり取りがあるはずだ。

例えば加速の指示を出すとスピードメーターからのフィードバックが得られる。

今回の事故原因が「断線」によるものだとすると、モータの反転装置からのフィードバックがなくても正常と判断する「設計欠陥」があったはずだ。

自動機がある生産現場でも同様の問題がないか点検してみる必要があるだろう。

例えば非常停止ボタンを押した場合、安全に停止するかどうか。

→主電源を落としてしまうと危険な場合もありうる。

コンベアの駆動モータをオンにしたらコンベアが動いているか。

→なんらかの理由でコンベアが動かなければ、駆動モータが過熱し火災発生。

プレス機などのエリアセンサーが機能しているか。

→エリアセンサーの電源が入っていない場合安全側に動作するか。

シーサイドライン事故の記事を見た時に「サイバーテロ」が最初に思い浮かんだ。IOTにより我々の生活の利便性が格段に上がってる。しかしその裏でリスクも大きくなっていることを認識していなければならない。

このコラムは、2019年6月12日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第835号に掲載した記事を修正・加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】