前職時代のK先輩から久しぶりにメールをいただいた。

K先輩は別の事業部の品質保証部長をされており、話をする機会はほとんどなかった。月に一度全社品質会議で顔を合わせるだけだった。

K先輩は定年退職され、私は独立し、互いの接点は無くなっていた。

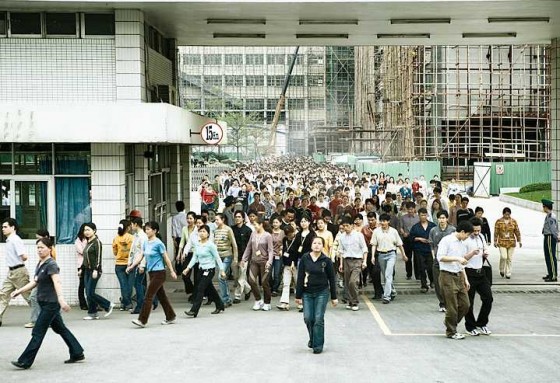

2年前、私の携帯電話に、突然K先輩から電話があった。中国の民営企業に請われ、工場改革のために1年間の契約で来ているという。

私のオフィスから1時間ちょっとの場所だ。すぐに予定を調整し、着任された工場を訪問することにした。

工場を訪問して、懐かしい顔と再開出来た。最後にお目にかかって既に6年半は経っていた。

工場の中を案内していただいたが、これから一年間Kさんが相当苦労される事は容易に予測出来た(笑)「Kさん、一年では帰れそうもないですね」と冗談を言ったのを覚えている。

しかし、予測に反して予定通りK先輩は帰国された。

それから一年経っていただいたメールだ。

メールには中国での奮闘を小説風にまとめた電子書籍が添付されていた。「中国企業物語 先富の夢」と題された小説を、一気に読んだ。

私の想像した以上の大変な仕事をされた様だ。

K先輩が書かれた本の中に、「八つの成功行動」と言うのが出てくる。

メルマガ読者様にも参考になるはずだ。皆さんとシェアしたい。

人材流動が激しい中国で、ブレのない安定した企業活動を行うためには、良き企業文化を構築しなければならない。その元になるのが「八つの成功行動」だ。

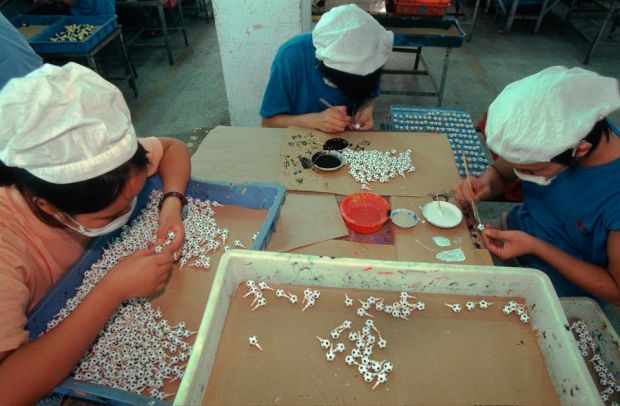

- 清潔の文化を作る

ここで言う清潔とは5Sの清潔の事だ。整理、整頓、清掃を改善する清潔はきちっとした躾から生まれる。 - 模範を示す

上司の率先垂範が、部下の士気を高める。 - 月曜メッセージ

毎週月曜日に、全社員に向けてメッセージを配信したそうだ。末端の作業員には現場の班長から朝礼で伝達。情報の公開により、公平・公明性を高めた。これにより、不具合の再発防止の水平展開も容易になったと言う。 - 設計審査を企業文化とする

製造は設計から言われた通りに生産する、と言う「被害者意識」を取り払い設計の質を量産前に確認し、不良の出ない生産をする。

これは私も経験がある。製造だけ任されている中国工場で「生産移行審査」を導入した。この審査に合格しなければ、量産をしないと、本社の設計部門に通達した。これで工場の生産技術のメンバーの志気が格段に上がった。 - 現場班長のレベルを上げる

直接作業者を指導している現場班長の役割は大きい。しかし班長のための教育訓練が、蔑ろにされている例をよく見る。作業員の中から筋の良いものが班長に昇格しているだけで、班長としての役割も理解させていない。

OJTを含む班長研修プログラムが必要だ。思い返してみると、K先輩にいわれ私の班長研修プログラムの骨子を説明したことがある。 - システム化で正しく仕事をする

ミスは、システム化によりプロテクトする。

ミスばかりではない。顧客オーダーより多めに、生産手配する。生産手配より多めに出庫指示をする。悪意からではないが、此の様な事を繰り返していれば完成品倉庫はすぐにいっぱいになる。この様な「故意による間違い」も防ぐ事が出来る。 - データでものを言う文化を作る

私もしょっちゅう経験したが、組み立て工程でケースが不良で組み立てが出来ないと騒いでいる。現場に行ってみると、誰もケースの図面もノギスも持っていない。これでは何が正しいのか分からない。必ず正しいデータで判断する様にしなければならない。 - 改善を文化とする

改善が行われない組織は、遅かれ早かれ停滞し消滅することになる。

K先輩は改善提案制度を導入した。しかし全く提案がなく、私も相談を受けた。その後不具合再発防止で、真因にたどり着き対策が出来る様にメンバーを鍛え続けた様だ。

これらの事をたった一年間で達成された。

そのストーリィを一冊の本として楽しませていただいた。

ここにシェア出来たのはほんの一部だ(見開き76ページあるので、普通の本で換算すれば152ページだ)

それでもあなたのヒントになる事をお伝え出来たのではないかと思う。

このコラムは、2013年9月30日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第329号に掲載した記事に加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】