私は、技術用語に特化して中国語を紹介するメールマガジンを配信している。そのメールマガジンで、ウィスカーは中国語で『晶須』と言うことを、2年前に紹介した。

そのバックナンバーをご覧になった読者様から、先週メッセージをいただいた。古い記事でも、誰かの役に立っていると分かると大変嬉しい。

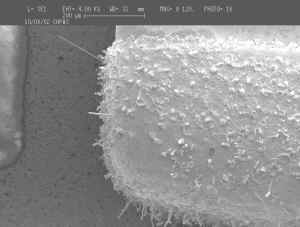

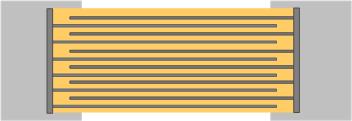

ウィスカーと言うのは、単一分子が髭状に成長したものだ。

カーボンウィスカーは、強度の強い素材として利用されている。

しかし錫ウィスカーは、歓迎されざるトラブルの原因となる。

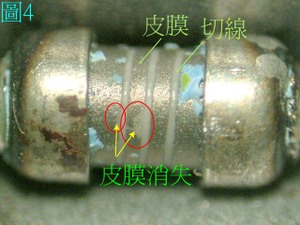

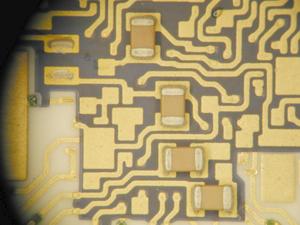

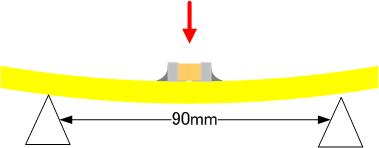

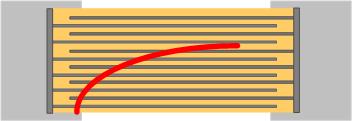

初めて錫ウィスカーが見つかったのは、Dip ICのリードの肩の部分から、ウィスカーが成長しリード間を短絡する不具合だった。当時ウィスカーが信頼性問題の原因になることがまだ知られておらず、錫メッキをしたリードフレームにICチップを乗せた後、肩の部分をプレス成型で曲げていた。

メッキ層に機械的適応力がかかると、ウィスカー発生の加速要因となる。

したがってプレス曲げ加工をした後に、メッキをすれば問題はなくなる。

しかしICの場合は構造上リードを成型した後にメッキをすることは困難だ。錫メッキに、鉛を添加してウィスカーの発生を抑えた。

その後、ウィスカーによる不具合はぽつぽつとあったが、大きな問題になることはなかった。

しかし環境問題で、鉛の添加が出来なくなり、また業界全体で問題となった。

セットメーカは部品メーカに対し、鉛の使用を禁止したにもかかわらず、鉛フリーの錫メッキは認めないなど、矛盾した対応で混乱した時期があった。

一度解決したと思われたウィスカーが、鉛を使えなくなり、また問題としてクローズアップしてきた。

世の中の問題は、殆どこのような「再発問題」なのだと思う。今まで知っていた不具合現象が、何年かの周期で再発する。

ウィスカー問題のように、環境問題に起因して再発することもある。技術の進歩に伴い、再発することもある。

一番情けないのは、技術の伝承がうまくゆかずに再発するケースだ。

あなたの会社には、技術を伝承する仕組みがありますか?

このコラムは、2012年2月20日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第245号に掲載した記事を加筆修正したものです。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】