工程内不良の改善活動を指導していて、しばしば感じる事がある。

問題の原因を「経験」から判断し、決め打ちで対策を考える傾向がある様に感じる。

例えば。機械加工で寸法不良が多発する。その原因を加工設備の精度不足が原因と決め打ちし、その他の要因を考えない。対策として高価な加工設備を導入することになる。たいていの場合ここで改善活動は頓挫する。特に加工設備に関する固有技術がない場合はこういう傾向が強い。

しかし寸法不良が発生する要因は他にもある。

・加工原点がずれている。

・設備の使い方に問題がある。

・加工材料に問題がある。

・測定方法に問題がある。

まずは設備の加工精度を仕様書で確認するのが第一歩だろう。その上で、考えられる要因を一つずつ確認していく。

この様なアプローチが必要だと考えている。

今QCC活動を指導しているお客様で、設備不良による工程内不良の改善に取り組んでいるサークルがある。彼らは製品の加工法などに関しては固有技術がある。しかし設備内の電源故障が設備不良の大部分を占めている。電源に関する固有技術は残念ながらない。設備メーカも、電源は購入している。自ら設計する能力はない。

しかし電源に関する固有技術がないからと言って諦める訳には行かない。

故障のたびに電源メーカに修理を依頼する。しかしこれは現状復帰の処置だ。改善をしなければ、電源は再び故障する。いつ故障するか分からなければ、工程内不良を改善する事は出来ない。

まずは不良の現物を見る事だ。

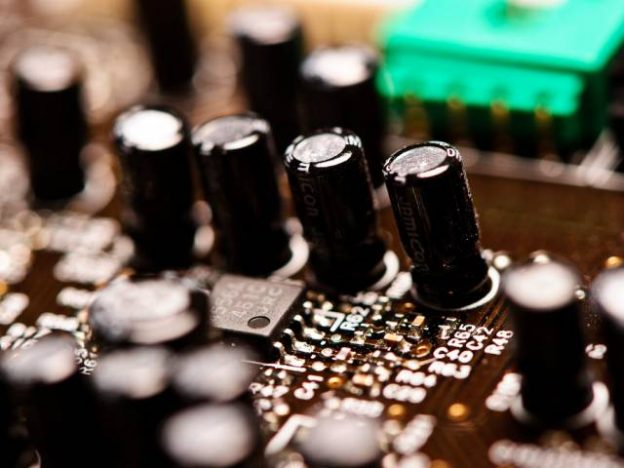

今までは修理だけしていたので、不良現物の内部は見た事がない。不良現品の写真が残っていたので観察してみる。すると電源内の部品が破損しているのが分かる。

ではその部品が破損する原因は何か?

破損した部品(電解コンデンサ)の周辺を観察すると、プリント基板が変色し、銅箔の回路パターンが腐食している。電解コンデンサの寿命モードの故障と推定出来る。寿命モード故障に大きな影響を与えるのは、温度だ。ここまで分析が進めば温度が上昇する要因を検討すれば良い。

・周辺の環境温度が高い。

・部品自体が温度上昇している。

部品自体の温度上昇は、設計に依存する要因だ。電源に関する固有技術が必要となる。ここからはこの事実を元に電源メーカと原因追及を進めることになる。

原因追及を電源メーカだけに任せるのではなく、一緒に議論する。初めは何も分からないかも知れない。しかし「信頼性技術」はどんな製品にも共通する技術だ。固有技術がない分野であっても得られる知見は多い。電源を設計する事は出来なくても、どんな電源を選ぶべきかは分かるはずだ。

別の企業では、リチウム電池不良が多発しておりリチウム電池を供給しているメーカのエンジニアが、工程に貼り付いて選別・調整していた。しかし自社のエンジニアは現場にはいない。この企業の技術部門長には、自社のエンジニアも現場に貼り付ける様に指導した。リチウム電池や充電回路に関する固有技術はなくても、少なくともどんな電池を採用してはいけないかは分かる様になる。

私自身も前職時代に周辺装置を担当していた事がある。周辺装置に関する固有技術は社内にはない。周辺装置は全て購入品だ。しかし問題が発生するたびに購入先の品質エンジニア、設計エンジニアと一緒に原因分析、対策の検討に立ち会った。この経験が社内や自分自身への信頼性技術蓄積に貢献したと考えている。

上述のQCC活動に取り組んだサークルはとりあえず電源の環境温度を下げてみることにした。他の熱源から距離を置く、冷却ファンを設置する、などの対策を試している。即座に改善は出来ないかも知れない。しかし寿命モードの故障はアレニウスの法則に従って故障間隔は伸びるはずだ。これで一件落着とはならないかも知れない。設備メーカ、電源メーカとともに更に原因究明を深める事が必要だろう。これらの経験から得られた知見を蓄積する事により、設備導入時の選定基準を持つ事が出来る様になる。

実際には、上記の活動後設備故障は激減し、加工不良が発生したロットの損失金額(修復および再処理費用)は、年間で350万元程度節約できた。

このコラムは、2017年7月17日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第537号に掲載した記事に加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】