先週は、日本の大手企業が設計・製造を外注化し設計・製造の現場力を下げているのではなかろうか、と言う問題提起をした。

先週のコラム「モノ造りの変遷」

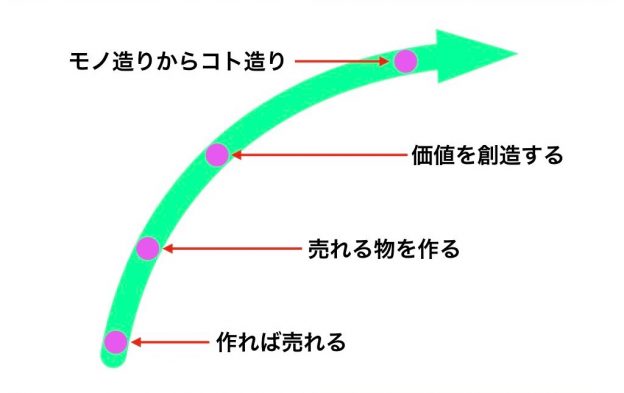

経営効率を考えると、設計者の育成に時間がかかる設計部門、生産設備などの固定費を抱える製造部門は経営を重くする。それらを外注に出し、固定経費を変動費化する。そして経営資源を価値創造の商品企画に集中することになる。

しかし設計・製造を外注化したとしても、製品の品質保証は自社に有る。当然、外注化した設計・製造の品質保証をしなければならない。

製品の検査に関与するのは得策ではないだろう。せっかく付加価値の高い商品企画に集中しようと言うのに、付加価値を生まない検査を取り込んでは意味がない。

品質保証の鉄則は「源流管理」だ。最終検査に注力するより製造工程に遡る、製造より設計に遡って管理する。

具体的には、設計・製造のレビューや審査に遡って先に問題をつぶしておく事が必要となる。レビューや審査で成果を出すためには設計・製造の現場力がなければならない。と言う事で、問題は振り出しに戻ってしまった(笑)

中堅中小企業でも人財の不足などで、源流管理が難しくなっている事例を見る。

前職時代にファブレス事業部(製造は全て社外の生産委託先)の品質保証部門責任者として同様な問題を抱えていた。(当時は当たり前の事だったので問題と言う認識はしていなかった)

他の事業部を含め品質保証部門には生え抜きの品質保証マンは殆どいなかった。

研究開発、製品設計、生産技術、製造、商品企画、営業など様々な経験を持ち品質保証を担当しているメンバーばかりだった。

設計出身の者は、設計レビュー・審査で潜在的問題を嗅ぎ分ける事ができる。

しかし別の経歴を持った者はそれは出来ない。逆も然りだ。品質保証部門に色々な経歴を持った者を集めれば良い訳だが、簡単ではない。

私が実践して来た方法は、設計で発生した問題、製造で発生した問題を収集し事例集を作る事だ。

自社の問題だけではない。部品、材料の仕入れ先、生産委託先、同業者の問題も収集した。同業者の問題など知る事は不可能だと思ったら、不可能となる。可能になる方法を考えれば良いのだ。

例えば、コンピュータの電源ユニットの回収が新聞記事に出れば、秋葉原でジャンク屋を回り、回収対象品を探しまわる。手に入れた回収対象品を分解し問題を探る。それでも原因が分からない時は、顧客の品質担当者から聞き出す。

コンペチターの製品なので、当然顧客の品質担当者はコンペチターから報告を受け不具合内容を知っている。興味本位で聞いたのでは教えては貰えない。同様な問題で、顧客に迷惑をかけないためにコンペチターの電源ユニットを分解し原因を分析していると知れば、先方も教えてくれるモノだ。

そうやって、電気電子部品、半導体、プラスチック成型、機構部品、化学材料などの信頼性問題を沢山仕入れ、それが設計や製造のチェックリストになっている。それらの内、公開しても問題ないモノはホームページで公開している。参考にしていただければ光栄だ。

コラム:信頼性技術

自社に設計・製造部門がなくても、このような努力により、設計レビューや製造レビューで問題を未然に防ぐ現場力を持つ事が出来るだろう。

このコラムは、2017年11月6日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第585号に掲載した記事です。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】

.001-300x225.jpeg)

-1024x512.jpg)