登山家・栗城史多(くりき のぶかず)氏の記事がに朝日新聞電子版に掲載されていた。(残念ながら記事は現在保存されていないようだ。URLのリンク先には記事はなかった。)

彼は学生時代に付合っていた女性に振られる。その彼女が登山愛好家だった。彼は元カノに対する未練で大学の山岳部に入部したと言っている。不純な(笑)動機で始めた登山だったが、先輩と二人で中山峠から小樽に至る縦走を1週間かけて達成する。無理だと思っていた事が達成出来た。無理だと自分自身で限界を設定している事に気がつく。それ以降登山にのめり込んでいく。

単独登頂にこだわり世界五大大陸の最高峰制覇を目指している。単独登頂に加え、無酸素登頂というハンデを自らに課している。8,000m級の高所では新雪の中を一歩進むのに、6回深呼吸が必要だそうだ。下手をすると、脳に酸素が行かなくなり視界がホワイトアウトしてしまう。少ない酸素で活動出来る様に、修行僧の様にひたすら鍛錬する。

ここ数年は秋季エベレスト登頂にチャレンジしている。エベレスト登頂は、装備やサポートのシェルパさえ揃えれば難しくはない。春期にはエベレスト山頂付近は大渋滞するそうだ(笑)しかし秋季はジェットストリームが吹き荒れ様相は一変する。秋季にエベレスト登頂した者はいないそうだ。

登山中に滑落し九死に一生を得て生還。天候の変化により両手、両足、鼻が重度の凍傷となり、指9本を失う。今年の挑戦は天候不順により中止となった。そんな過酷な失敗を繰り返しつつ、登頂を果たす事は出来ていない。エベレストに登るためには、多額の費用が必要になる。成功しても何ら報酬は発生しない。

なぜ再び山に入るのだろうか?

彼は「失敗こそが人生を豊かにしてくれる」と言っている。

滑落し満身創痍となる。天候の変化により凍傷にかかる。そのような経験を得て自己成長をし続けているのだろう。その体験を「見えない山」を登り続けている我々と共有し「出来ない」「ムリ」という否定の壁を取り払う事を発信し続けている。

我々が体験する失敗は、命に関わる様な事は希だ。

一度や二度の失敗で挑戦を諦めることはない。出来るまでやれば必ず成功する。

そんな勇気を彼の生き様から得る事が出来た。

このコラムは、2017年1月2日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第509号に掲載した記事に加筆したものです。

2018年5月22日、8度目のエベレスト登頂にチャレンジ中の栗城史多さんの訃報に触れ信じられない気持ちです。ご冥福をお祈りします。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】

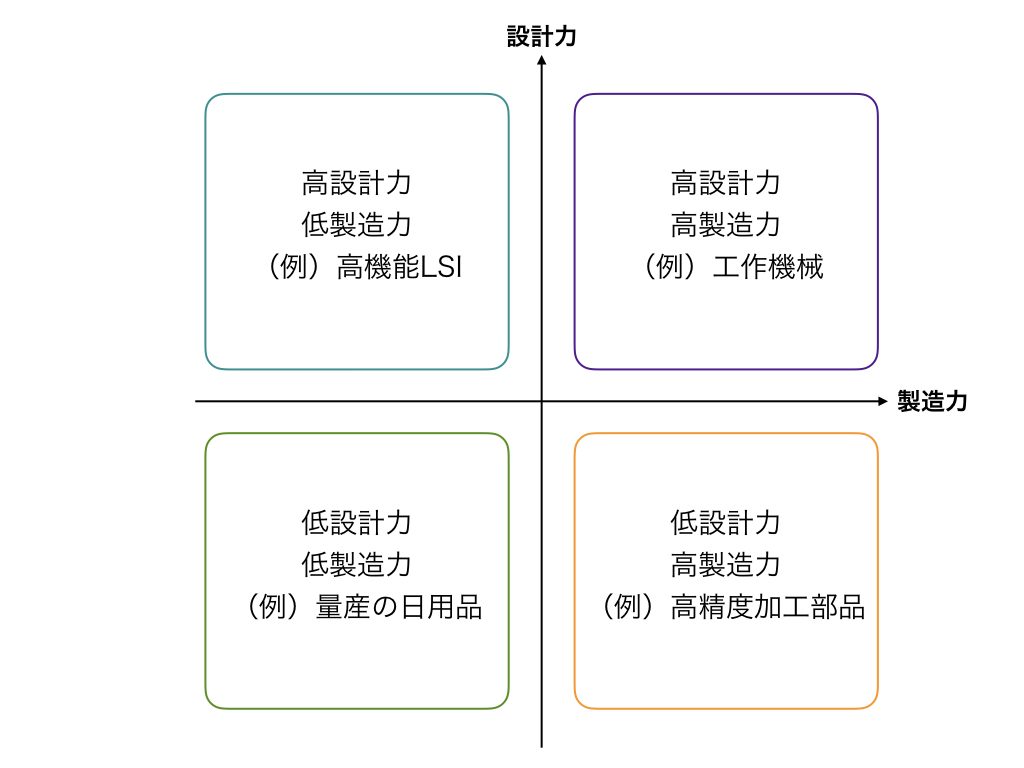

上図を以下の4つの象限で検討する.

上図を以下の4つの象限で検討する. 先週は,広西省柳州市政府から招待を受け「国外専家柳州行座談会」という会議に出席して来た.柳州の企業をサポートしている,もしくは柳州で経営をしている外国人の座談会だ.

先週は,広西省柳州市政府から招待を受け「国外専家柳州行座談会」という会議に出席して来た.柳州の企業をサポートしている,もしくは柳州で経営をしている外国人の座談会だ. 「人誑し改善」などというと何か怪しげなことのように聞こえるが,メンバーをその気にさせるための「人誑し」だ.女性の関心を言葉巧みに惹きつけて,こちらの思い通りに動かしてしまうのが「女誑し」だ.それを女性に限らずやってしまうので「人誑し」といっている.

「人誑し改善」などというと何か怪しげなことのように聞こえるが,メンバーをその気にさせるための「人誑し」だ.女性の関心を言葉巧みに惹きつけて,こちらの思い通りに動かしてしまうのが「女誑し」だ.それを女性に限らずやってしまうので「人誑し」といっている. 経営者の仕事を一言で言えば「決断」だろう。

経営者の仕事を一言で言えば「決断」だろう。.001-300x225.jpeg)