28日のサッカーワールドカップの試合で我らが侍ジャパンは決勝リーグ進出を決めた。私は中国電視台体育チャンネルCCTV5のネット配信で観戦していた。予選リーグ第二位で決勝リーグ進出が決まったとは言え、ホイッスル前の10分ほどはストレスの溜まる試合展開だった。

予選リーグ進出が決まらずストレスを感じたのではない。

「全力で戦う」清々しさを感じることができずにストレスが溜まった。長谷部を投入し、パス回しで時間を稼ぎ始めた時に、裏で行われている試合の状況を確認した。案の定コロンビアがリードしており、日本が予選リーグ二位で決勝リーグ進出が決まりかけている状況だった。

セネガルとコロンビアの試合でコロンビアが勝てば、日本が予選通過となる。しかしセネガルが1点を取り、引き分けとなれば日本は予選敗退だ。

日本は引き分けにさえ持ち込めば、予選通過は確定していた。あと1点を取ることが全力で戦うことになる。1点ビハインドのままでは予選通過は他チームの結果に依存する。当然選手は全力で引き分けに持ち込みたかったはずだ。

しかし指揮官は自他の戦力を分析し、もう一点取るか取られるかの確率を分析したのだろう。選手が全力で戦ってもう一点取られる確率が高いのであれば、予選通過の可能性は遠のく。であれば指揮官が選手に全力で戦わせることは、指揮官として全力で戦うことにはなならない。

全力で戦い玉砕する美学を追求するのであれば別だが、多くのファンは決勝リーグに参戦し一試合でも多く観戦したいだろう。目の前の敵に果敢に戦いを挑む選手を制御し、1点差で負ける戦術をとった指揮官もまた全力で戦ったのだ。

全力で戦うことが負けを狙うこともありうると、今回の試合で学んだ。

ビジネスの世界では、相手に譲ることで勝利を得る事例の方が多くあるだろう。

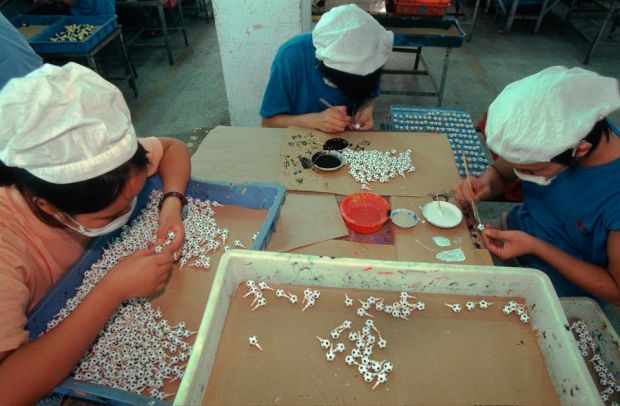

このコラムは、2018年7月2日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第687号に掲載した記事に加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】

-624x208.jpg)