製造業に携わる人でデミング博士の名前を知らない人はまずないだろう.

戦後の日本復興の原動力となった製造業にとっては,デミング博士は恩人とも言える.1950年デミング博士が日本の経営者に教えた「統計的品質管理」は,その後TQM(Total Quality Management)へと発展してゆく.

デミング博士の教えに基づき,品質経営に取り組み「品質第一」のモノ造りによって「モノ造り日本」の発展と名誉を得た.しかしデミング博士自身は自国・米国では無名の統計学者としてニューヨーク大学で教鞭をとっていた.

1970年代から,日本のモノ造りに押され続けてきた米国は,日本の強さの秘密を研究した.そしてデミング博士が日本のモノ造りに与えた影響を再発見したのだ.1980年米国のTV局・NBCが放送した“If Japan Can, Why Can’t We”でデミング博士が再評価されることになる.

その後フォードがデミング博士を顧問として招き,業績回復を図り過去50年間勝てなかったGMの利益を上回ることになる.米国ではその後製造業だけにとどまらず,あらゆる業界がデミング博士の教えを受け業績を伸ばしている.

デミング博士のセミナーは,1993年12月20日に亡くなる10日前まで続けられ,参加者が20万人を越えたと言われている.

デミング博士の教えによって米国産業界は再び力をつけた.

一方,皮肉なことに日本はバブルの崩壊でどん底に落ちてゆく.自信を失った日本の経営者たちは,そのころ力を盛り返した米国の経営スタイルの表面だけを真似したのだ.しかし米国の復興は経営手法にあったのではなく,米国流にアレンジした日本の経営哲学だ.

以下はデミング博士の経営14原則である.これは1950年から日本の企業が成長してゆく様子を観察した中から生まれている.もう一度,日本が本来持っていた強みの源泉に着目したい.

デミング博士の経営14原則

- 競争力を保つため、製品やサービスの向上を常に心がける環境を作る。最高経営者がその責任者を決める。

- 新しい哲学を採用する。我々は新たな経済時代にいる。遅延、間違い、材料の欠陥、作業の欠陥などの一般常識となっている水準には満足できない。

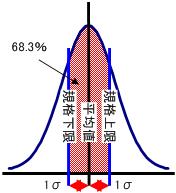

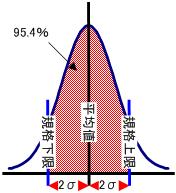

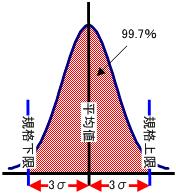

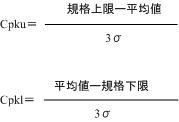

- 全品検査への依存を止める。品質は統計的手法で向上させる(完成後に欠陥を見つけるのではなく、欠陥を防止せよ)。

- 価格だけに基づいて業者を選定することを止める。価格と品質によって選定する。統計的手法に基づく品質保証のできない業者は排除していく。

- 問題を見逃さない。全体(設計、受け入れ材料、製造、保守、改良、トレーニング、監視、再教育)を継続的に向上させるのがマネジメントの役割である。

- OJTの手法を導入する。

- 職場のリーダーは単に数値ではなく品質で評価せよ。それによって自動的に生産性も向上する。マネジメントは、職場のリーダーから様々な障害(固有の欠陥、保守不足の機械、貧弱なツール、あいまいな作業定義など)について報告を受けたら、迅速に対応できるよう準備しておかなければならない。

- 社員全員が会社のために効果的に作業できるよう、不安を取り除く。

- 部門間の障壁を取り除く。研究、設計、販売、製造の各部門の人々は様々な問題に一丸となって対応しなければならない。

- 数値目標を排除する。新たな手法も提供せずに生産性の向上だけをノルマとしない。

- 数値割り当てを規定する作業標準を排除する。

- 時間給作業員から技量のプライドを奪わない。

- 強健な教育プログラムを実施する。

- 最高経営陣の中で、上記13ポイントを徹底させる構造を構築する。

デミング博士の助手として全米でのセミナーに同行した日本人がいる.

吉田耕作氏である.更に詳しくは吉田耕作の著作をご一読いただきたい.

「国際競争力の再生―Joy of Workから始まるTQMのすすめ」