製品の品質や生産性を均一にするために作業の標準化は欠かせない.

その標準作業手順を文書化したのが作業手順書とか,作業指導書などと呼ばれているものになる.

殆どの工場には,優劣の差はあっても作業手順書の類はある.

しかし今全く作業手順書を持っていない工場を初めて指導している.製造現場に唯一あるドキュメントは,製品の分解図でありこれは作業者向けとは言いがたい.明らかにエンジニア向けである.

この工場では,そのエンジニア向けの図面を班長さんが作業者向けに噛み砕いて作業指導をして生産している.したがって班長さんの力量によって生産性が変わってしまう.

また作業指導が十分でないところについては,作業者ごとにやり方が変わっている.

例えば狭いスペースに部品と配線を押し込むようにして組み立てなければならない製品がある.この作業がネック工程になっており4人の作業員で分担しているが,全員が違う作業方法で作業している.したがって出来上がりの製品は4種類の異なる配線経路を持っている.

また班長さんごとに,経験値が違うのでラインごとに違う作業方法を取っている.これで製品の品質や生産性に大きなばらつきが出ている.

実はこの工場にも以前は作業手順書があり,工程順を決め,その工程ごとに写真入りの手順書を作っていたという.しかし4000品目もある製品の手順書を造りきれずに途中で断念し,分解図だけで生産する方法を選んだようである.

一人の班長さんに,こういう状況をどう思うか?とたずねてみた.

彼曰く,

作業の生産性や品質を決めるのは作業員の「心態」(中国語で意識とか精神状態の意味)である.作業標準を勝手に決められてしまうと,現場の変動に合わせられない.

言うことは立派だが,偉そうなことを言う前に製品の品質と作業員の生産性を均一にしなさいと言いたい.

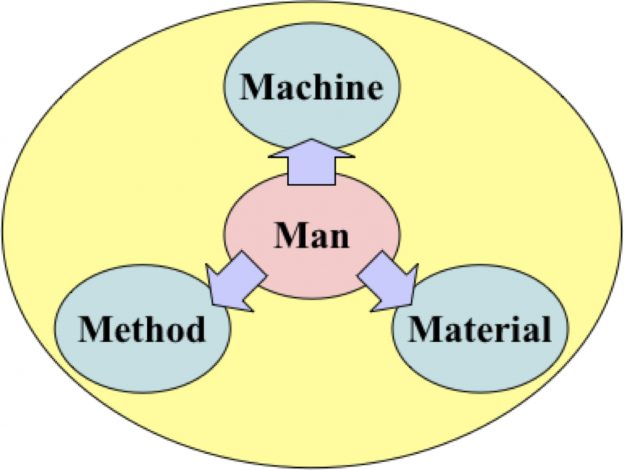

この工場では,製品は班長さんの「暗黙智」で生産されているといって良いだろう.暗黙智は他の班長さんや作業員と共有する事が出来ない.暗黙智は「形式智」に変換することによって始めて他者と共有する事が出来る.暗黙智を形式智に変換したものが標準作業手順だ.

全く標準作業手順書を作った事がない人たちに指導をするのは易しい.教えれば良いだけだ.

しかしこの工場のように一度挫折した人たちに,標準作業手順の重要性を説いて再度作業手順書を作らせるのは骨が折れる.

まずは品質と生産性に重要なインパクトを与えるところから,簡単に作業手順書もどきを作って教えてゆこうと考えている.

このコラムは、2009年1月12日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第77号に掲載した記事です。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】