中国で生活をしていると,「異常」と感じる閾値の差を思い知らされる事が多い.

ジムの蒸気サウナの温度がなかなか上がらなくなったことがある.普通15分もあれば,十分熱くなるのだが,1時間かかっても熱くならなくなってしまった.受付の事務員に,壊れているから直すように言っても,全く改善されない.痺れを切らせてナゼ直さないかとマネージャに聞くと,壊れてないと言い張る.

蒸気は出ている.熱くなるのに時間がかかっているだけだ.と言う.

では,ナゼ時間がかかるのかと聞けば,2つあるヒータの内1本が切れたと言う.こういうのを「壊れた状態」と言うのだと教えても,「使える」と言い張る.

彼らにとって,正常と異常の間にある閾値は,使える・使えないの閾値だ.使えている間は,正常であり,異常ではないという判断だ.

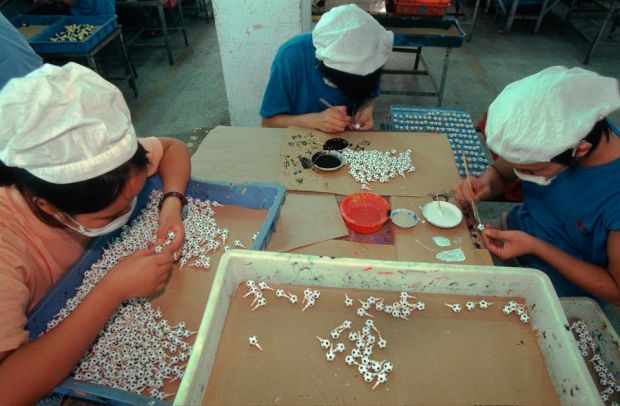

同様なことに,工場の現場でも良く直面する.

例えば,

プラスチック成型工場.4個取りの金型が,バリの発生がひどくなり,4個あるキャビティの内3個が使えなくなってしまった.この状態でも,1個取りの金型として生産を継続している.

電子PCBアッセイ生産工場.半田DIP槽のスプレーフラクサーのノズルが,フラックス残渣が固まり揺動動作が緩慢になっている.指摘をしても,ノズルの動力源(圧縮空気)の圧力を上げるだけ.

電子製品の組立工場.プラスチックケース組み立て前に,内機に塗布した接着剤の量が明らかに多すぎる.しかしケース組立員は何事もなくケースを組み立ててしまう.

こんな実例を挙げたらきりがない.

異常と正常の間にある閾値が,我々の期待と違いすぎるのだ.

この違いを是正するために,ひとつずつ「異常状態」を教えていたのでは,手がかかりすぎる.

例えば,人間は「健康」と「病気」の二つの状態だけではない.

人の健康状態は「健康」「健康ではない」「病気」の三つの状態があるはずだ.

つまり「健康」「病気」以外に「まだ病気ではないが,健康とは言えない」状態がある.

この「健康ではない」状態を放置しておけば,すぐに病気になる.

工場も同じだ.

「正常」「異常」の二状態以外に,「異常とは言い切れないが,正常ではない」状態がある.

「正常」状態をきちっと定義をしておき,それ以外の状態になった場合の行動を決めておく.

「異常」の範囲を定義しようとすれば,まだ発生していない異常も列挙する必要がある.しかし「正常」の範囲を定義することは比較的容易だ.「正常ではない」状態を全て「異常」と定義することにより,「異常感度」は上がるはずだ.

このコラムは、2010年8月16日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第166号に掲載した記事に加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】