今週は推理小説の話だ。推理小説を読む楽しみは、犯人を推測しながら読むことだろう。最後まで読み進み、自分の推理が当たった時より外れた時の方が、読後の充実感が高い様に思う。作者の仕掛けた「罠」を見破り真犯人を当てるより、見事に騙される事を期待しているのだろう。

映画やTVドラマの場合は、ストーリィ以外にも配役など仕掛ける罠が増える。悪役専門の役者さんが出ていれば、潜在的に犯人と考えてしまう。制作側はこういう見かけの罠を用意して、結末で視聴者に「騙された」という爽快感を提供する。

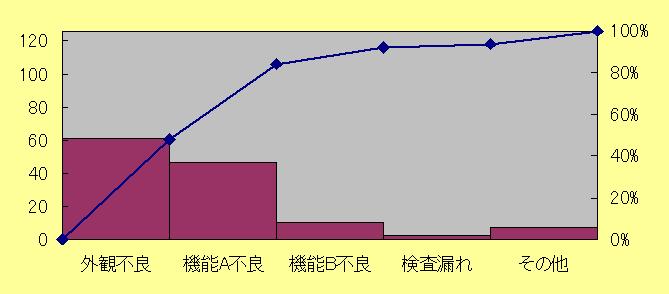

我々の不良改善や生産改善も同様だ。(とここでいきなり本題に戻る・笑)

例えば「人為ミス」というのは、見るからに本ボシの役者さんだ。しかし騙されてはいけない。真犯人は別にいる。

ボトルネック以外の工程を改善しても成果は出ない。実行犯のチンピラを逮捕するより、本当の悪玉を見つけなければならない。

ホシはそこにいる。ホシが見えないのは、雲がかかっているか、太陽の光があるからだ。

本当の解決課題も陰に隠れていたり、逆光で見えないことがある。

このコラムは、2019年7月10日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第847号に掲載した記事に加筆したものです。

【中国生産現場から品質改善・経営革新】は毎週月曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】

-624x414.jpg)