個人の成果は、能力×意欲と言う関数になると考えている。能力がなければ成果は出せない。能力が有っても意欲がなければ成果にはならない。

足し算ではなくかけ算だ。能力がゼロならば、いくら意欲が高くても成果は出せないだろう。意欲がゼロならば、能力が高くても行動しない。行動して初めて成果となる。従って、能力と意欲のかけ算で成果の大きさと考えるのが妥当だと考えている。

個人の集合体であるチームや組織の成果を考えると、個人の成果の総和が組織の成果となるはずだ。しかし目指す方向がずれていれば、組織に貢献する成果が少なくなる。組織が目指す方向と同じならば、個人の成果がそのまま組織の成果に足し込まれる。個人の方向が組織の方向と45°ずれていれば、個人の成果のルート2分の1しか組織に貢献しない。90°ずれていれば、組織への貢献はゼロになる。180°ずれていれば、組織の成果はー1になる。

能力も意欲も高い人が、組織が進むべき方向と反対を向いていれば、最悪の結果となる。

組織の成果を関数で表すならば、Σ能力×意欲×cosθとなるだろう。

Σは総和の記号

θは組織が目指す方向と個人が目指す方向の角度差

リーダの仕事は組織の成果を最大にすることだから、

・メンバーの能力を高める。

・メンバーの意欲を高める。

・メンバーと組織の方向性を合わせる。

の3点が重要な役割となる。

メンバーの能力を高めるのは比較的容易だろう。教えて練習させれば良い。(もちろん学ぶ意欲がなければいくら教えてもムダだが)

しかしメンバーの意欲を高める、方向性を合わせるのは,教えるだけでは達成できない。能力を高めるためにも意欲の向上は必要だ。

意欲を高め、方向性を合わせる方法が分かれば、成果は上がる。

実現したい目標を具体的に提示することだと考えている。

例えば、今期の売り上げを20億円にすると言う具体的目標が有れば、メンバーの意欲が上がり、方向性が合うだろうか?多分無理だろう。

20億円と言う数値がまず想像出来ない(笑)

売り上げ目標を達成したときの状態が、自分自身のこととしてリアルに想像出来なければ意欲を上げるのは難しいだろう。

例えば、目標を達成したら給料が上がり、毎晩ロマネコンティを夕食に1本空ける生活をしている、と想像したとしよう。そのために一度ロマネコンティを飲んでみる。良いアイディアだと思うが、物欲では上手く行かないだろう。

達成してしまった時に、意欲を継続するための新たな物欲を探さねばならない。

逆にいつまでも達成出来ない物欲を持てば、そのうち心が折れる。

仲間に対する貢献、顧客に対する貢献、社会に対する貢献など、具体的ではあるが終わりのない目標、むしろ生きて行くための目的が出来れば、継続的に意欲を持ち続けることが出来る。

そしてそれが組織の方向性に合っていれば、組織に対する貢献も大きくなる。

メンバーにそのような目的を持たせるのは、統率力とか指導力と呼ばれるモノでは不十分だろう。力を発揮するのは「共感力」だと思っている。

共感力とは、自分たちの仕事の目的に共感させる力のことだ。

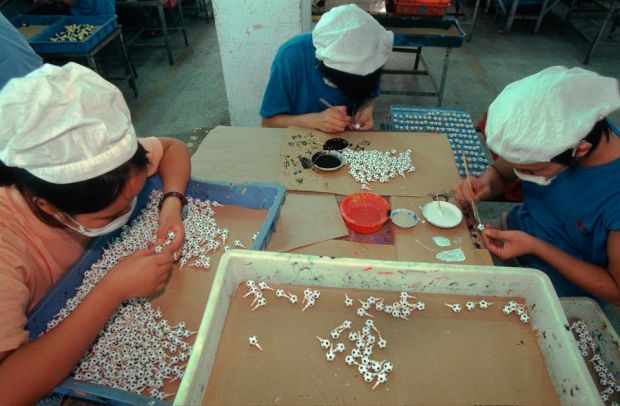

このコラムは、2016年3月21日に配信したメールマガジン【中国生産現場から品質改善・経営革新】第468号に掲載した記事に加筆しました。

【中国生産現場から品質改善・経営革新】は毎週月・水・金曜日に配信している無料メールマガジンです。ご興味がおありの方はこちら↓から配信登録出来ます。

【中国生産現場から品質改善・経営革新】